罗克韦尔变频器系统故障分析与维修技术研究

罗克韦尔变频器系统故障分析与维修技术研究:以F306报警及IGBT模块损坏为例

随着工业自动化水平的不断提升,变频器作为电机驱动与控制的核心设备,在提升生产效率和能源利用率方面发挥着至关重要的作用。本文以罗克韦尔自动化公司PowerFlex系列变频器为研究对象,聚焦其在实际运行中频繁出现的F306报警及IGBT模块击穿等典型故障,结合电气原理分析、现场实测数据与维修实践,系统阐述故障发生的内在机理与有效解决方案。重点剖析控制信号时序异常、供电短路保护机制失效以及驱动电压输出异常等关键问题,并提出一套标准化、可操作的维修流程与预防性维护策略,以期为工业自动化设备的故障诊断与系统维护提供专业技术参考。

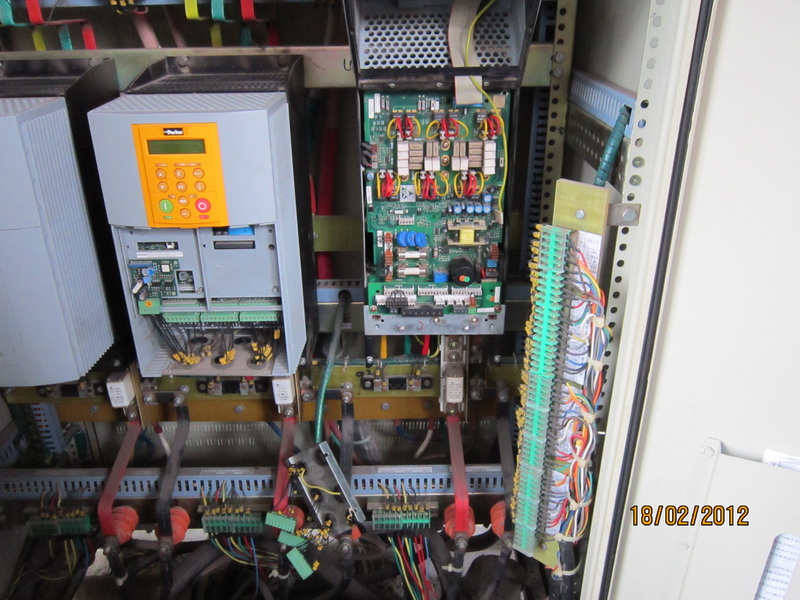

罗克韦尔PowerFlex系列变频器采用基于IGBT(绝缘栅双极型晶体管)的先进功率变换架构与闭环矢量控制算法,其系统核心主要包括IGBT功率模块、控制主板、开关电源板及外围检测与驱动电路。在典型的工业应用环境(如汽车制造、物料输送等)中,变频器常工作于高电压(如110V控制电源)、大电流(可达650A及以上)的严苛条件,易发生短路、过流、过载及控制信号异常等故障,导致系统报警甚至硬件损坏。本文记录的多起故障案例中,既包括因供电异常引发的F306报警,也包括因IGBT模块击穿导致的F303(控制主板故障)报警,其根本原因多可追溯至外部干扰、逻辑检测错误或内部电源故障。通过系统性的电路分析与维修实践,可揭示故障背后的技术共性,为同类问题提供诊断思路。

故障现象与系统背景

2.1 故障历史回顾

案例1:在某汽车焊装生产线中,多次出现110V控制供电对地短路,触发瞬时过流报警。其中一次严重的短路事故导致IGBT模块完全击穿,并进一步波及控制主板上的084运算放大器(用于电流反馈信号调理),系统报出F303故障,整机瘫痪。

案例2:因外部光电传感器接线误接,将24V直流电源直接短路,持续数秒后导致控制板上的24V稳压模块烧毁,控制功能失效。

案例3:在重载物料输送系统中,两台PowerFlex 650A变频器并联运行时频繁报F306,检查发现电路板的零件损坏,原因是功率单元有异常放电,可能是灰尘堆积所致,因为单元内部的灰尘客户自己在机外是吹不干净的。

2.2 系统工作原理与结构

罗克韦尔变频器(以PowerFlex 650A为例)主要包含以下子系统:

110V AC/DC控制供电回路:为系统主接触器线圈、控制端子及部分接口电路提供电源,其稳定性直接关系到接触器能否正常吸合;

24V DC低压电源模块:通常集成于控制主板上,为CPU、I/O模块、外部传感器及通信接口供电,抗短路能力较差;

主接触器(Line Contactor):位于进线侧,负责主电路的通断控制,当变频器工作在四象限时,接触器的工作状态特别重要。

IGBT功率模块:实现三相交流-直流-交流的能量变换过程,支持矢量控制与制动能量回馈,是变频器的核心功率部件; 驱动电路板:提供IGBT所需的隔离驱动电压,通常需带有负压关断功能,以确保功率管可靠截止。

F306报警逻辑深度分析

3.1 信号时序与检测机制

根据罗克韦尔变频器技术手册(参考TB5控制端子定义):

系统得电后,6号端子(使能信号)与4号端子(24V公共端)接通,控制系统开始自检,故障指示灯F177(电源未就绪)熄灭;2号端子输出取自1号端子的110V控制电源,用于驱动主接触器线圈;

3.2 故障机理分析

F306报警的根本原因通常可归纳为以下几类:

反馈信号传输异常:检查发现电路板的零件损坏,原因是功率单元有异常放电,可能是灰尘堆积所致,因为单元内部的灰尘客户自己在机外是吹不干净的。

控制板检测电路故障:如光耦老化、滤波电容失效或比较器基准漂移,导致信号判断错误;

电源品质问题:如110V控制电压波动或跌落,造成接触器吸合不稳定;

软件逻辑缺陷:固件中设置的检测窗口时间过短,无法适应某些负载工况。

现场维修与测试过程

4.1 隔离测试与故障定位

步骤1:断开主接触器线圈控制线,单独为110V控制电源上电。使用绝缘工具手动强制吸合接触器,测量其辅助触点导通电阻<1Ω,排除接触器本体故障;

步骤2:整机上电后断开控制信号线,系统未出现报警,说明控制板基础逻辑功能正常,问题可能出在外围信号回路;

步骤3:使用直流电源模拟直流母线电压(如600V DC)单独为电源板供电,检测驱动电路输出波形。发现所有IGBT门极驱动电压均为0V,且无负压偏置(正常时应为+15V/−7V),据此判断驱动电源生成电路故障。

4.2 运行电流特性分析

正常上电时进线电流约为22A(空载);

主接触器吸合且安全联锁解除后,IGBT模块开始工作,电流增加约10A(总电流至32A);

若电流异常升高或出现大幅波动,需重点检查IGBT驱动信号是否正常、直流母线电容是否老化及预充电回路是否完好。

关键问题与技术探讨

5.1 驱动电压缺失的根本原因

驱动电压为0V且无负压偏置,常见原因包括:

电源板上的DC-DC变换模块故障:如高频变压器绕组短路、开关管损坏或反馈稳压电路异常,导致无法生成驱动所需的隔离电源;

母线电压检测电路异常:如分压电阻开路或检测光耦失效,导致系统误判为母线欠压或过压,从而关闭驱动输出;

IGBT门极电阻或电容损坏:如门极电阻阻值变大或吸收电容漏电,造成驱动电路负载过大而保护停振。

5.2 IGBT击穿与控制主板损坏的关联性

在案例1中,110V控制电源短路导致进线侧发生瞬时大电流,IGBT因过流与过压(CE极间浪涌电压)而击穿,同时高能冲击沿驱动线路传播至控制主板,损坏084运放(常用于电流采样放大或信号调理),最终引发F303报警。这一过程表明:IGBT模块与控制主板间缺乏足够的光电或磁电隔离强度;供电短路保护机制响应速度不足(应在微秒级内动作),需引入更快响应的硬件保护电路;关键信号调理电路应增设TVS二极管或稳压管进行限幅保护。

5.3 外部接线错误对系统的影响

如案例2中,外部传感器接线错误导致24V短路,烧毁控制板上的线性稳压芯片,反映出现有设计在以下方面的不足:24V供电入口未设置自恢复保险丝或电子限流电路;外部设备接口未做防误接设计(如键位识别或颜色区分);控制板电源模块未进行充分的短路耐受性设计。

改进措施与标准化建议

6.1 硬件电路优化

在主电源电压检测回路中增加光电隔离器,避免强电信号干扰控制板;在驱动电源输出端增加负压检测电路,实时监控驱动电压状态,异常时立即封锁输出;在24V供电入口增设自恢复保险丝(PTC)和瞬态电压抑制二极管(TVS),提高抗短路和过压能力;控制主板关键信号路径(如电流检测输出)增加RC滤波与限幅保护。

6.2 软件功能增强

延长报警信号检测窗口时间,避免因机械抖动等误报F306;引入IGBT驱动状态自检程序:上电前对驱动电路施加脉冲测试,检测输出电压幅度与波形,异常则禁止运行;增加电源模块健康状态监测功能,如DC-DC模块的输出电压与电流采样。

6.3 维护规范与培训建议

定期检查主接触器触点电阻、机械动作时间及辅助触点接触状态;外部设备接线前必须进行绝缘电阻测试与极性校验;在备件清单中增加084运放、驱动光耦(如HCPL-316J)、门极电阻及DC-DC电源模块等易损件;对维护人员进行系统性培训,内容包括电气原理、故障诊断流程与安全操作规范。

结论

工业变频器系统的故障往往源于供电异常、信号检测逻辑缺陷或外部干扰,本文通过F306报警及相关硬件损坏案例的分析表明:电子电路板工作状态良好是系统可靠运行的关键,IGBT驱动电压缺失应优先检查电源板的DC-DC变换电路及母线电压检测回路;建立标准化的测试与诊断流程(如隔离上电、驱动波形检测)可高效定位故障点;通过硬件改进、软件功能扩充与维护规范完善,可显著提升系统可靠性。

未来研究可进一步聚焦于驱动电路的多级保护设计、系统级容错控制策略以及基于人工智能的故障预测技术,从而在根本上提升变频器在复杂工业环境下的适应性与寿命。